English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Por que usar equipamentos de coque?

-

Por que usar equipamentos de coque?

-

Mergulho profundo: guia de cocaína e depósito de carvão

-

Especificações Técnicas do Nosso Equipamento de Coqueamento

-

Perguntas e respostas comuns sobre equipamentos de coque

-

Notícias recentes e resumo / contato do setor

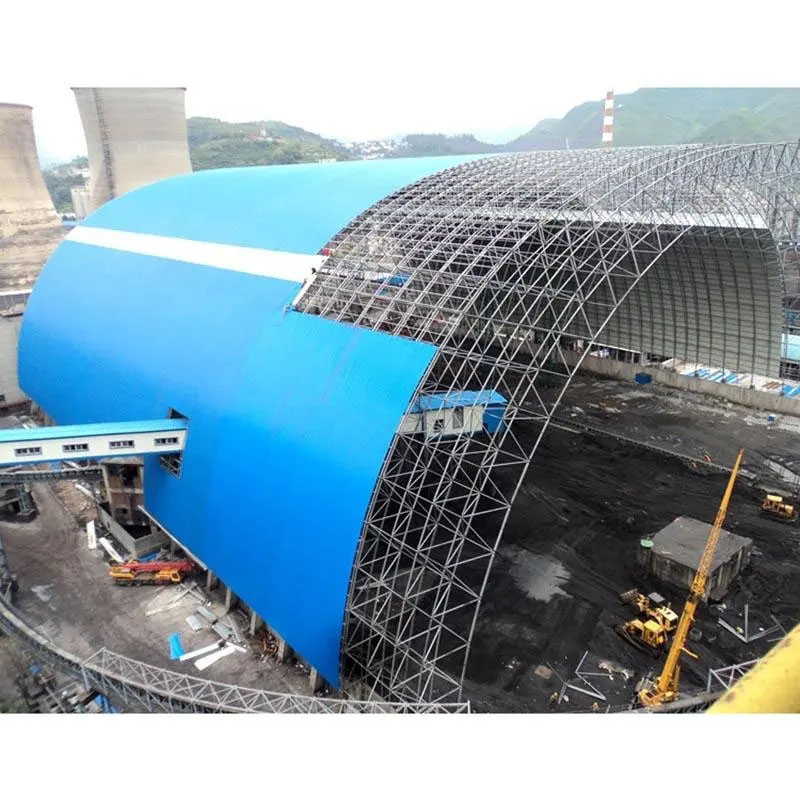

Como funciona o equipamento de coque?

Equipamento de coquefoi projetado para realizar a carbonização do carvão (coque) - ou seja, aquecer o carvão em um ambiente com deficiência de oxigênio para eliminar compostos voláteis, deixando o coque sólido. Este processo normalmente envolve: pré-aquecimento, pirólise, liberação de gás, resfriamento controlado e manuseio de subprodutos como gás de carvão e alcatrão. O equipamento de coqueamento fornece a estrutura mecânica, gerenciamento de calor, sistemas de vedação e manuseio de materiais necessários para uma operação segura, eficiente e contínua.

Por que os equipamentos de coque são críticos nas operações industriais?

-

Eficiência e controle de rendimento: O projeto correto permite a otimização do rendimento do coque e da recuperação de gás/voláteis.

-

Estabilidade e segurança do processo: Sistemas adequados de vedação, isolamento e controle reduzem a perda de calor, gerenciam a pressão e mantêm a operação segura.

-

Controle de emissões e conformidade ambiental: Equipamentos modernos de coque integram sistemas de captura de gás, remoção de enxofre e controle de poeira.

-

Durabilidade e tempo de atividade: Materiais e design de alta qualidade reduzem o tempo de inatividade para manutenção, prolongam a vida útil e garantem uma operação estável.

Que tipos de equipamentos de coque existem (e o que eles fazem)?

Os exemplos incluem:

-

Fornos de coque de subprodutos

-

Fornos de coque sem recuperação (recuperação de calor)

-

Unidades de coque em leito fluidizado

-

Coqueamento retardado (em refinarias de petróleo, embora conceitualmente relacionado)

Cada tipo aborda diferentes matérias-primas, incrustações, manuseio de subprodutos e parâmetros operacionais.

Assim, ao selecionar equipamentos de coque, um comprador industrial deve considerar as propriedades do carvão de alimentação, o rendimento desejado, as restrições de emissões, a recuperação de subprodutos e a integração com processos a jusante.

Mergulho profundo: guia de cocaína e depósito de carvão

Guia de Coca-Cola

Guia de Coca-Cola, o resíduo sólido rico em carbono da carbonização do carvão, é um insumo crítico em aplicações metalúrgicas, químicas e energéticas. Suas propriedades (por exemplo, resistência, porosidade, cinzas, carbono fixo) determinam sua utilidade em altos-fornos, fundições, gaseificação e outros sistemas.

Pontos principais:

-

Porosidade e reatividade: A coqueificação cria uma estrutura porosa, aumentando o comportamento de combustão/redução.

-

Força e tamanho: O coque de boa qualidade deve resistir à abrasão e manter a estrutura sob cargas elevadas.

-

Recuperação de gás: Os produtos voláteis (gás de carvão, alcatrão, amônia, compostos de enxofre) são condensados e limpos para reutilização ou venda.

-

Integração: O coque muitas vezes vai para os altos-fornos e os gases alimentam os sistemas de aquecimento ou fábricas de produtos químicos.

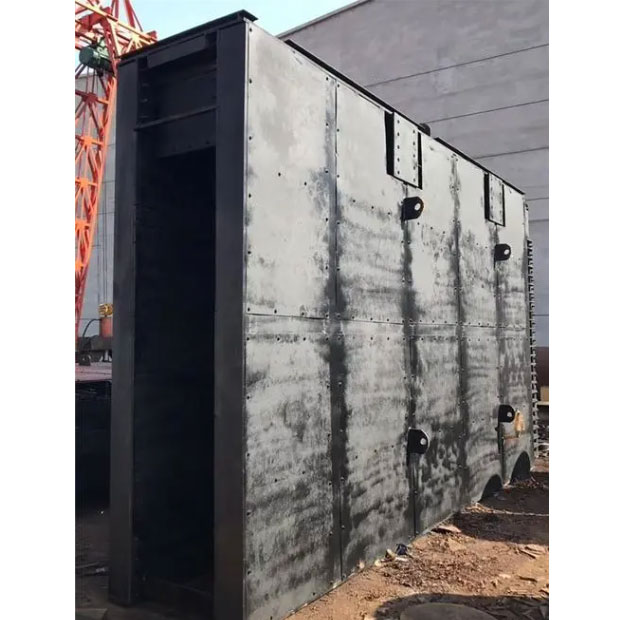

Coal Bunker (sua função e design)

A depósito de carvãoé a instalação de armazenamento intermediário entre os sistemas de alimentação de carvão (triturador/pulverizador/alimentador) e o equipamento de coque. Seu design e desempenho são críticos porque ele amortece flutuações no fornecimento de ração, garante taxas de alimentação consistentes e protege contra bloqueios.

Fatores importantes de design e funcionais:

| Recurso | Explicação / Importância |

|---|---|

| Capacidade e Volume | Deve conter carvão suficiente para manter a alimentação constante durante interrupções ou manutenção. |

| Uniformidade de alimentação | Projetar para permitir fluxo uniforme (evitar pontes e buracos de ratos) nos alimentadores. |

| Resistência estrutural | Deve lidar com o peso, as cargas dinâmicas e possivelmente os efeitos da temperatura. |

| Vedação e controle de gás inerte/poeira | Minimiza a entrada de oxigênio, a emissão de poeira e os riscos de combustão espontânea. |

| Mecanismo de alimentação | Alimentadores rotativos, alimentadores vibratórios ou parafusos podem ser usados para medir o carvão no sistema de coque. |

| Monitoramento e sensores | Sensores de nível, sensores de fluxo, sensores de temperatura para detectar surtos, bloqueios ou pontos de acesso. |

O depósito de carvão atua como buffer, suavizando as mudanças a montante e protegendo o processo de coqueamento a jusante contra perturbações na alimentação.

Especificações Técnicas do Nosso Equipamento de Coqueamento

Abaixo está uma apresentação detalhada dos parâmetros e características do nosso equipamento de coque. Dividimos os principais módulos para mostrar profundidade profissional.

A. Módulos e recursos do equipamento principal

| Módulo/Componente | Parâmetro/especificação | Valor/intervalo típico | Finalidade/Notas |

|---|---|---|---|

| Número de fornos/câmaras | n | 20 – 100 (pode personalizar) | Determina a taxa de transferência paralela |

| Dimensões da câmara | Largura × Altura × Profundidade | por exemplo 0,6 m × 2,5 m × 15 m | Adaptado à capacidade e tipo de carvão |

| Faixa de temperatura de aquecimento | 900°C a 1.300°C | Depende do tipo de carvão | Zona de pirólise/carbonização |

| Taxa de aquecimento | °C/hora | 100 – 300 °C/h | Controla a cinética de liberação volátil |

| Tempo do ciclo de coqueamento | h | 15 – 30 horas | Hora de carbonização completa + resfriamento |

| Método de resfriamento | Têmpera em água/gás inerte/têmpera a seco | Personalizável | Afeta a qualidade e as emissões do coque |

| Sistema de vedação | Vedação de sino, hidráulica/mecânica | — | Evitar a entrada de oxigênio, vazamento de gás |

| Recuperação e purificação de gás | Volume (Nm³/h), remoção de enxofre (ppm) | por exemplo 5.000 Nm³/h, ≤ 100 ppm SO₂ | Atenda às normas ambientais |

| Tolerância ao conteúdo de cinzas | % | ≤ 10% (dependendo do carvão) | Requisito de alimentação de carvão |

| Tamanho do carvão de alimentação | milímetros | < 50 mm normalmente | Para garantir um aquecimento uniforme |

| Taxa de transferência por câmara | tonelada/dia | por exemplo 200–500 t/dia | Varia com o design |

| Material e forro | Tijolo refratário, liga de alta qualidade | — | Suporta alta temperatura e corrosão |

| Sistema de controle | CLP/DCS com SCADA | — | Automação, alarmes, registro de dados |

| Intervalo de manutenção | meses | por exemplo 12–24 meses | Para refratários, vedações, peças mecânicas |

B. Exemplo: Especificação de amostra para uma unidade de médio porte

Aqui está um exemplo de configuração:

| Parâmetro | Valor |

|---|---|

| Número total de câmaras | 30 |

| Tamanho da câmara (L × A × P) | 0,6 m × 2,5 m × 12 m |

| Tempo de ciclo | 24 horas |

| Temperatura de aquecimento | até 1.200°C |

| Taxa de transferência por câmara | ~ 300 t/dia |

| Taxa de transferência total | ~ 9.000 t/dia |

| Método de resfriamento | Têmpera a seco com gás inerte |

| Recuperação de gás | 8.000 Nm³/h, ≤ 80 ppm SO₂ |

| Sistema de controle | DCS com monitoramento remoto |

| Expectativa de vida refratária | > 2 anos sob condições de projeto |

| Tamanho da alimentação de carvão | 0 – 40mm |

| Tolerância máxima de cinzas | 8% |

C. Sistemas de integração e suporte

-

Preparação e britagem de carvão: Certifique-se de que o carvão de alimentação tenha um tamanho aceitável.

-

Manuseio e purificação de gás: Sistemas para remoção de alcatrão, lavagem de enxofre, separação de poeira.

-

Recuperação e reutilização de calor: Trocadores de calor de gases de combustão, sistemas de geração de vapor.

-

Controles de emissões: Coletores de poeira, purificadores, redução de COV.

-

Instrumentação e monitoramento: Sensores de temperatura, pressão, composição de gás, vazão, nível.

-

Sistemas de segurança: Alívio de sobrepressão, purga de gás inerte, desligamento de emergência.

Essas especificações são personalizáveis — projetamos por local, tipo de carvão, limites ambientais e rendimento desejado.

Perguntas e respostas comuns sobre equipamentos de coque (FAQ)

P: Quais propriedades do carvão são críticas para um bom desempenho de coque?

R: As principais propriedades do carvão incluem conteúdo volátil, teor de cinzas, teor de enxofre, umidade e distribuição de tamanho. Baixo teor de cinzas, matéria volátil moderada, baixo teor de enxofre e tamanho controlado são os melhores. Estes determinam a qualidade do coque, as emissões e a dinâmica térmica.

P: Qual é a vida útil operacional típica de um sistema de equipamento de coque?

R: Com manutenção adequada, renovação de refratários, substituição de peças e operação dentro dos parâmetros de projeto, um sistema de coqueamento pode funcionar de forma confiável por mais de 20 anos. As principais peças de desgaste (vedações, refratários) podem exigir manutenção periódica.

P: Como é feito o controle de emissões nas coquerias modernas?

R: As emissões são controladas por meio de recuperação de gás (captura de gases voláteis), depuração de alcatrão/amônia/enxofre, filtros de poeira e vedação de gás inerte para evitar a entrada de oxigênio. A conformidade com os regulamentos ambientais locais está integrada no projeto.

Notícias recentes do setor em formulário de perguntas e resumo / contato

Que tendências ou notícias recentes estão influenciando o setor de equipamentos de coque?

-

Por que as demandas por aço e energia estão impulsionando a modernização das coquerias?

À medida que a procura global por aço e energia se intensifica, os operadores procuram sistemas de coque mais eficientes e com menos emissões para reduzir custos e cumprir normas ambientais mais rigorosas. -

Como a regulamentação do carbono está afetando as coquerias?

Os limites de emissões e os preços do carbono em muitas jurisdições obrigam os operadores de coquerias a investir na captura de carbono, no controlo de COV e em sistemas de recuperação de energia. -

Que inovações estão surgindo no design de equipamentos de coque?

Novos materiais (cerâmica de alta temperatura, ligas avançadas), sistemas de controle aprimorados (manutenção preditiva AI/ML) e unidades modulares para escala flexível estão ganhando força.

Essas notícias, enquadradas como perguntas, alinham-se com consultas informativas comumente pesquisadas em equipamentos industriais e setores de manufatura.

Nossas ofertas de equipamentos de coque são projetadas para atender às rigorosas demandas industriais, combinando alto rendimento, controle de emissões, longa vida útil e personalização flexível. Quer seu foco seja a produção de coque metalúrgico, recuperação de gases químicos ou geração integrada de energia, nós fornecemos sistemas desenvolvidos para desempenho.

Nós orgulhosamente entregamos sob nosso Corda, construído com base em décadas de confiança na engenharia e na indústria. Para design de sistema, preços, consulta ou integração de site,Contate-nos— nós o ajudaremos a projetar a solução de coque ideal, adaptada às suas necessidades.